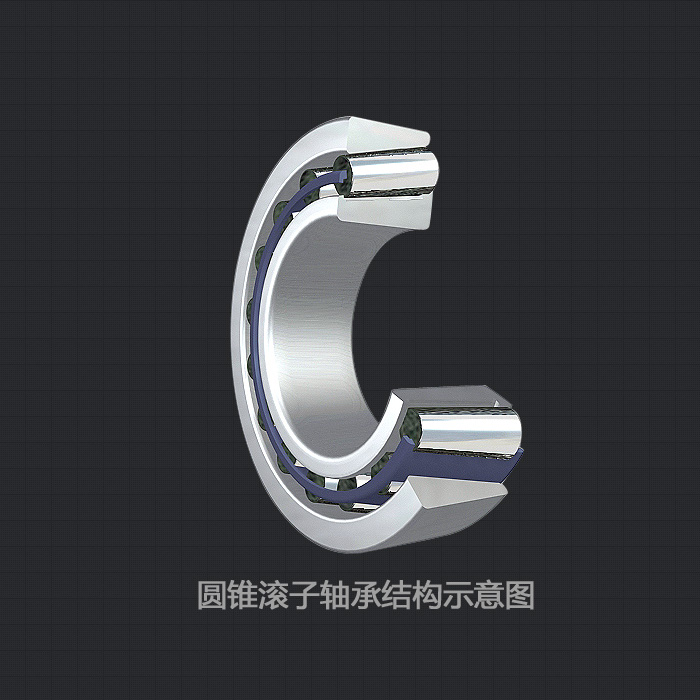

圆锥滚子轴承的滚道形状直接影响轴承使用精度、性能和工作寿命。轴承在工作时受外力作用,滚道产生弹性变形,在滚道两端产生较大的变形量而造成应力集中,引起轴承失效,具体失效的形式为滚道两端各边缘处在圆周方向呈对称位置环带样剥落。而采用凸度滚道可以有效改善滚道的应力分布情况。

1、什么是圆锥滚子轴承内圈滚道凸度呢?中华轴承网(简称:华轴网)分享内圈滚道凸度实现的理论基础,如下:

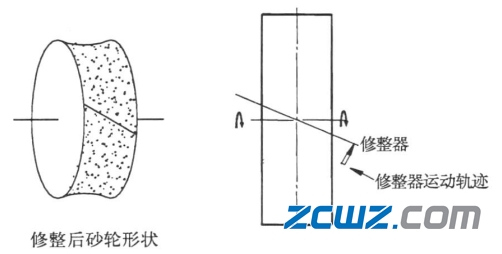

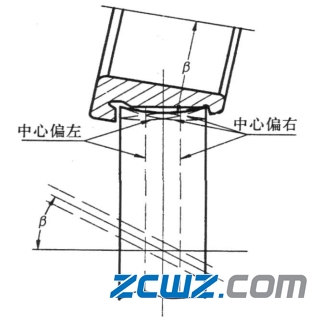

圆锥轴承内圈滚道凸度加工采用成形切入磨削,为使滚道获得带凸度的滚道表面,必须将砂轮的表面修整成凹的工作表面。通过调整砂轮修整器上金刚笔运动轨迹与砂轮轴中心线夹角β使砂轮成形,即将金刚石水平修整砂轮改为倾斜修整砂轮,将砂轮磨削表面由原来的直素线形成的圆柱面修整为曲素线形成的双曲面,如图1所示。

图1砂轮修整示意图

2、凸度滚道加工工艺分析

按用户产品或技术条件规定,一般滚道凸出量为3~8μm。粗磨滚道工序留量过大,砂轮消耗大且加工精度低,不宜磨凸度滚道,可预成形磨;超精工序留量一般为5~10μm,留量偏小不易磨出有凸出量的滚道;而终磨滚道留量一般在0.04~0.10mm之间,该工序的留量较为适合磨出有凸度的滚道。砂轮的选择应遵循砂轮工作表面的形状,选用具有良好保持性和较细粒度的硬砂轮。

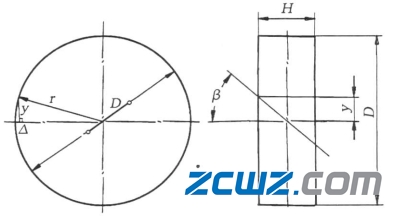

图2为砂轮修整计算示意图。图中,Δ为工艺要求的滚道凸度值;D为砂轮直径;H为砂轮宽度;β为金刚石修整砂轮轨迹与砂轮轴心线的夹角。

图2砂轮修整计算示意图

由图中可知

以加工32308轴承内圈为例,H=23mm,D=500mm,终磨滚道凸度值Δ=4μm。将已知参数代入(1)式得β≈7°。

3、凸度滚道加工调整方法及加工控制

3.1砂轮修整器操作要领

(1)调整工件轴与砂轮轴的角度,保证套圈轴线与砂轮轴线平行。

(2)根据工件尺寸与技术条件计算β值。

(3)砂轮宽度中心位置找正。先调整金刚石笔尖位置,预调金刚石笔尖的轨迹能通过砂轮宽度中心线与其轴线的交点,保证获得理想对称的滚道凸度形状(图3)。如果砂轮修整器的运行轨迹没有通过砂轮宽度中心与轴线的交点,偏左或偏右,则形成的滚道凸度的最高点也将偏左或偏右。试磨产品后,用仪表测量滚道凸度角,其值若有增加或减小,即为金刚石笔尖的轨迹没有通过该交点处,需进行修整。若测量滚道凸度角增加,则需将砂轮修整器底座向非基准面移动,修正角度不变,再进行砂轮的修整,直至使金刚石笔尖轨迹通过该交点处为止。

图3 砂轮修整调整示意图

(4)砂轮成形微调修整。通过产品的试磨,用轮廓度仪进行凸度量比对,再进行角度微调修整砂轮,得到相对理想的对称凹形砂轮,磨削出合适的凸度和对称滚道。

3.2砂轮磨削及修整控制

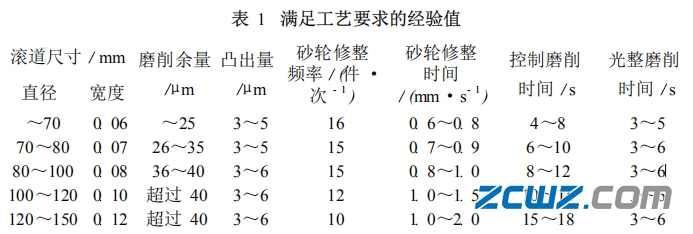

为了获得较好滚道凸度,应及时修整砂轮。砂轮的修整时间间隔与工件的技术要求和砂轮硬度、粒度有关,结合加工试验,一般参照原则为:

(1)应控制磨削时间在4~10s,并且磨削时无火花,即光整磨削3~6s。

(2)修整器修整时间应控制在0.6~1.5mm/s,往复修整要根据不同工序调整修整速度,粗磨时修整速度可加快,终磨修整速度稍慢。

(3)砂轮修整频率。粗磨(预磨)每8件修整一次;细磨每15件修整一次;终磨每20件修整一次。若上工序产品质量不稳定且不能保证凸度要求时,适当增加修整频次。加工工序质量稳定,确定满足工艺要求的技术条件的部分经验数值如表1所示。

3.3其他影响因素

(1)前工序尺寸公差及几何精度。为获得较好的滚道凸度形状,前工序尺寸要统一,散差应控制在0.03~0.08mm;几何精度应符合规定的技术条件,若角度偏差、滚道跳动量等精度偏大时应增加砂轮修整频次。

(2)前工序滚道形状。前工序滚道形状对凸度形状影响巨大。滚道加工时的留量太小;砂轮轴线与工件轴线不在一个平面内,磨削形成一个双曲面滚道(滚道素线凹心);以及套圈进行热处理时,油沟和滚道连接的棱角处较高的淬火硬度,使砂轮两端消耗大,砂轮磨削表面形成圆弧状,加工滚道时形成的滚道凹心,都将影响滚道凸度的磨削成形。

(3)在超精工序中,油石沿滚道素线方向往复振动,增大了滚道中部的超精量,滚道素线会出现向下凹的情况,影响成品滚道凸度量。

总结:

轴承滚道凸度的加工过程中,砂轮修整是一个核心问题,砂轮修整频次与砂轮硬度、粒度、工件尺寸、形状、材质、冷却状况等众多因素有关。

轴承视界

轴承视界

最新评论